Trabajemos juntos

Las posibilidades son infinitas

El embalaje secundario es la agrupación de varios artículos individuales en un contenedor secundario. Dependiendo de su producto, esto también puede significar un solo producto en el contenedor. Las soluciones de embalaje secundario se proporcionan una vez que su producto ha sido embalado y está listo para ser colocado en el contenedor de envío. Con tantas opciones de equipos de envasado automático secundario en el mercado, ¿cómo saber cuál elegir?

Su solución se basará estrictamente en sus necesidades. En BPA, factores como el tipo de producto y envase, la velocidad, el número de recetas y los patrones de envasado, entre otros, se tendrán en cuenta a la hora de determinar la solución de envasado secundario más adecuada para usted. BPA cuenta con un variado equipo de expertos a su disposición para ayudarle en este proceso.

Productos

- Empacadora Gravity 100

- Empacadora Gravity 100R

- CubeMaster 200 Empacadora

- CubeMaster 200i Empacadora

- CubeMaster 300 Empacadora

- CubeMaster 300i Empacadora

- Gantry 100 Empacadora

- Gantry 200 Empacadora

- Gantry 200i Empacadora

- Gantry 300 Swing Empacadora

- Spider 100 Empacadora

- Spider 100i Empacadora

- Spider 200 Empacadora

- Spider 200i Empacadora

- Spider 300 Empacadora

- Serie Spider V

- Serie Spider Q

- Spider 300v Empacadora

- SnackMaster 200 Empacadora

- SnackMaster 200i Empacadora

- Wraparound 100

- Wraparound 200

- Wraparound 300

- Cartoner 100

- Cartoner 100c

- Paquete variado en saco o caja

- Shaker-Compactor-Sealer (SCS)

- Collator 200 Empaque semi-automático

- Soluciones Bolsa en Bolsa - Jongerius Hanco

- Máquina de sobres en tira - Jongerius Hanco

Para estas industrias:

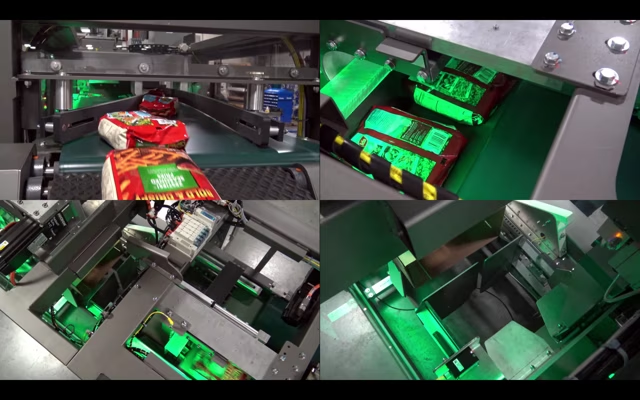

Encajadora CubeMaster 300i

Carga superior y lateral de bolsas flexibles con formadora de cajas integrada

La formadora de cajas robótica integrada carga automáticamente un número predeterminado de cajas vacías en el sistema. Una vez hecho esto, el transportador mueve la pila a su posición de recogida, dejando espacio para que el operario cargue otra pila. Esto aumenta la eficiencia, al igual que el hecho de que las pilas no tengan que ser perfectamente cuadradas. Antes de recoger la primera caja vacía, las cuatro cajas superiores se cuadran automáticamente con dos cilindros. En definitiva, se trata de un método de formación único que permite formar las cajas con el lado corto o largo por delante.