Travaillons ensemble

Les possibilités sont infinies

L'emballage secondaire est le regroupement de plusieurs articles individuels dans un conteneur secondaire. En fonction de votre produit, il peut également s'agir d'un seul produit dans le conteneur. Les solutions d'emballage secondaire sont fournies une fois que votre produit a été emballé et qu'il est prêt à être placé dans le conteneur d'expédition. Avec autant d'options d'équipement d'emballage secondaire automatisé sur le marché, comment savoir lequel choisir ?

Votre solution sera basée strictement sur vos besoins. Chez BPA, des facteurs tels que le type de produit et d'emballage, la vitesse, le nombre de recettes et de modèles d'emballage, etc. sont pris en considération pour déterminer la solution d'emballage secondaire qui vous convient le mieux. BPA dispose d'une équipe diversifiée d'experts pour vous aider tout au long de ce processus.

Produits

- Emballeuse Gravity 100

- Emballeuse Gravity 100R

- CubeMaster 200 Emballeuse

- CubeMaster 200i Emballeuse

- CubeMaster 300 Emballeuse

- CubeMaster 300i Emballeuse

- Gantry 100 Emballeuse

- Gantry 200 Emballeuse

- Gantry 200i Emballeuse

- Gantry 300 Swing Emballeuse

- Spider 100 Emballeuse

- Spider 100i Emballeuse

- Spider 200 Emballeuse

- Spider 200i Emballeuse

- Spider 300 Emballeuse

- Série Spider V

- Série Spider Q

- Spider 300v Emballeuse

- SnackMaster 200 Emballeuse

- SnackMaster 200i Emballeuse

- Wraparound 100

- Wraparound 200

- Wraparound 300

- Cartoner 100

- Cartoner 100c

- Pack varié en sac ou en caisse

- Shaker-Compactor-Sealer (SCS)

- Collator 200 Emballage semi-automatique

- Solutions Sac dans Sac - Jongerius Hanco

- Machine à sachets en bande - Jongerius Hanco

Pour ces industries :

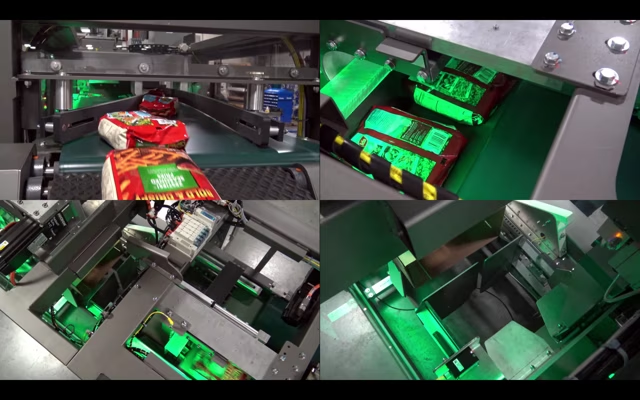

Encaisseuse CubeMaster 300i

Encaissage de sacs souples par le haut et sur le côté avec un élévateur de caisses intégré

L'érecteur de caisses robotisé intégré charge automatiquement un nombre prédéterminé de caisses vierges dans le système. Une fois cette opération effectuée, le convoyeur déplace la pile vers sa position de prélèvement, ce qui permet à l'opérateur de charger une autre pile. Cela augmente l'efficacité, tout comme le fait que les piles n'ont pas besoin d'être parfaitement carrées. Avant de prélever la première caisse vide, les quatre caisses supérieures sont automatiquement équerrées à l'aide de deux cylindres. Dans l'ensemble, il s'agit d'une méthode d'érection unique qui permet de former des caisses avec le côté court ou le côté long vers l'avant.